Fondée il y a 22 ans presque jour pour jour, Kingston Technology est désormais une entreprise employant plus de 4 000 salariés et se vante d'être l'une des plus productives dans le domaine du High-Tech : seul Apple parvient à présenter un rapport chiffre d'affaires sur nombre d'employés supérieur à celui de Kingston. Les produits Kingston sont distribués dans quelque 110 pays à travers le monde, offrant à la marque une place de choix sur le marché de la mémoire face à ses concurrents comme A-Data, SMT, Ramaxel Technology ou Transcend.

Les activités de l'entreprise tournent en effet uniquement autour de la mémoire : la mémoire Flash, avec les clés USB et les disques SSD, et la mémoire vive. La production se déroule principalement en Chine, plus précisément à Shangaï (pour 60%), mais aussi à Taïwan (pour 30%) et en Californie, la participation de l'usine que nous avons visitée étant de 10% dans la production totale. Voici le fruit de notre périple.

Chez Kingston, on a de la mémoire !

La technique utilisée est celle du montage en surface (SMT en anglais), qui permet de fixer les puces à la surface du circuit imprimé non pas grâce à des trous de connexion (point de pattes ici), mais grâce à de la colle ou, comme c'est le cas ici, une soudure à froid.

Les composants de base, comme les connecteurs qui s'enficheront dans les emplacements de vos cartes mère, sont placés en premier. Puis les puces de mémoire sont placées sur le PCB ( Printed Circuit Board, le circuit imprimé) à une vitesse impressionnante par un appareil de marque Fuji. La précision est de mise ici, pour que les puces soient placées correctement. La machine est équipée d'un système d'autocalibration qui lui permet d'effectuer cette opération avec un minimum d'erreur. Pour vérifier son travail, elle possède également une caméra de précision qui lui permet de vérifier l'alignement et le placement correct des puces. Toutes ces opérations s'effectuent dans un vide d'air obtenu par deux pompes travaillant de concert pour éviter le dépôt de poussières ou tout autre élément pouvant gêner le bon déroulement des opérations.

Les composants de base puis les puces vont être placés successivement sur le PCB

Une troisième machine chauffe ensuite les barrettes à une température déterminée pendant une durée précise afin de souder entre eux la plaque de PCB et les puces de mémoire. L'étape suivante consiste en une première vérification du travail effectué (nous verrons qu'il y a bien d'autres étapes de ce type) : une caméra haute-définition va prendre des photos à très grande vitesse (de trois à cinq milles par minute) et fournir une image précise du PCB afin de vérifier la qualité des soudures et le placement correct des puces.

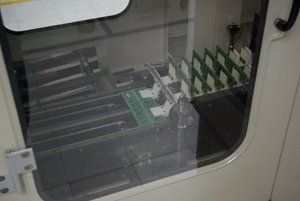

Les barrettes se dirigent ensuite vers une machine qui va les bombarder de rayons X afin de vérifier en profondeur leur structure et les problèmes éventuels que les caméras précédentes ne pouvaient déceler. La vérification concerne plus précisément la bonne fixation des puces sur le PCB, les joints de soudure ou les interconnections entre les composants sur le circuit imprimé. Le grossissement du zoom de cette caméra à rayons X peut atteindre les 1 200 x ! Cette machine, directement placée dans la continuité des autres appareils, permet la vérification de toutes les barrettes de mémoire de la chaîne.

Une impressionnante caméra à rayons X sonde profondément la matière afin de déceler d'éventuelles anomalies

Reste à appliquer une étiquette de marquage indiquant ses spécificités techniques sur l'une des puces et à découper les plaques de PCB afin d'isoler les barrettes. Elles sont alors prêtes pour être acheminées dans le second lieu de notre visite, celui des tests de ces modules de mémoire.

Une fois vérifiées, les barrettes sont marquées, isolées les unes des autres et rangées pour partir en vérification

Kingston, ou la vérification de masse !

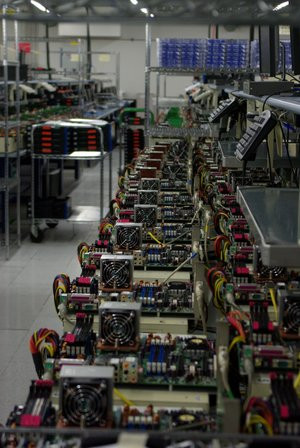

La production de près d'un million de modules de mémoire vive par jour pourrait laisser à penser que Kingston procède à leur vérification selon un principe d'échantillonnage. Ce n'est pas le cas. C'est donc à un travail titanesque qu'il nous a été donné de voir dans la salle suivante qui, comme vous pouvez le voir sur cette première photo, s'apparente à un énorme entrepôt. La politique de Kingston en matière de fiabilité de ses modules est claire : d'après la marque, le retour massif de produits implique un coût supplémentaire plus élevé que l'investissement d'appareils permettant des tests de tous leurs modules. Choix a donc été fait de s'équiper en conséquence.Kingston produit deux types de barrettes :

- celles destinées aux ordinateurs vendus dans le commerce sous les marques Dell, HP ou Acer, par exemple. Certaines barrettes ne sont pas marquées Kingston (les OEM), et il vous sera difficile de connaître leur provenance. Elles sont vendues en nombre généralement important. D'autres sont également destinés à des PC montés, mais comportent la marque Kingston. Ces barrettes sont garanties hautement compatibles et de meilleure qualité ;

- celles destinées au consommateur que nous sommes. Là encore, deux types de modules : les « value », répondant aux normes Jedec, et les barrettes HyperX, proposant des latences plus basses et/ou des fréquences plus élevées. Ces dernières sont destinées aux joueurs et overclokers patentés que certains d'entre vous sont probablement.

Les tests varient selon le type de module, de la mémoire OEM aux fameux HyperX

Le test des modules les plus haut de gamme peut être effectué par la main humaine, la production étant relativement contenue. Il n'en est en revanche pas question pour les barrettes destinées à équiper les ordinateurs de grande marque, qui sont fabriquées en nombre bien plus important. Kingston a donc investi dans des robots entièrement automatisés qui sont capables d'abattre ce travail de titan.

Le plus surprenant d'entre eux est probablement cette machine, issue d'une conception maison, capable de tester pas moins de 400 modules par heure. Elle utilise 8 cartes mères différentes afin de tester les modules de type DDR, DDR2 et même SDRAM. Les plates-formes suivent un cycle qui les verra être équipées des barrettes en test, reliées à des boîtiers d'alimentation, subir une procédure de test et finalement rendre les modules de mémoire pour en accueillir de nouveaux. Les barrettes qui ne passeraient pas le test sont de fait exclues de la suite de la chaîne de validation. Ces machines à la pointe de la technologie ont coûté plusieurs millions de dollars à Kingston.

Un robot à la pointe de la technologie qui s'occupe presque seul de tester près de 400 barrettes par heure

Un autre test spécifique attend les modules destinés à équiper les serveurs. Ces machines sont en effet fortement productrices de chaleur et il convient de vérifier le bon fonctionnement de barrettes de mémoire soumises à des températures élevées. La température qui règne dans ces étuves est donc de 100°C (212° Fahrenheit) et les composants y sont laissés en fonctionnement durant 24 heures. Dans ces conditions extrêmes, les erreurs éventuelles sont plus facilement détectées.

Les modules destinés aux serveurs subissent une température de 100°C durant 24 heures

Si les modules ont victorieusement passé ces tests, il reste encore à les emballer. Cette étape est également automatisée, même si l'intervention humaine est ici plus présente que n'importe où ailleurs dans la chaîne. Toutefois, l'aventure ne s'arrête pas là, puisque même après cette étape qui pourrait sembler être la dernière, une personne opère un ultime contrôle visuel sur l'état du paquet et celui des modules qu'il contient. Évidemment, une seule personne ne peut parvenir à faire ce travail pour l'ensemble des barrettes produites. Ici est donc effectué un échantillonnage, contrairement au reste du processus de vérification qui est réalisée pour tous les modules produits.

Même une fois emballés, les modules peuvent encore subir un test visuel qui détectera les éventuelles lacunes des processus automatisés

Ce que vous ne verrez pas

Évidemment, il est au sein d'une entreprise High-Tech comme Kingston des éléments que la marque ne tient pas à dévoiler au public, ou plutôt aux concurrents. C'est le cas du contenu du laboratoire AVL (Advanced Validation Labs). Ce laboratoire est indépendant, bien qu'installé, pour des raisons pratiques, dans les locaux de Kingston. Le rôle de celui-ci est d'opérer des tests poussés dont les critères sont fixés par les différents clients de Kingston. Points communs à tous ces tests : un environnement humide et des températures extrêmes, qu'elles soient hautes ou basses. Les modules sont ensuite testés sur les toutes les plates-formes pour lesquelles ils sont destinés, des serveurs aux notebooks. Si les tests ne se révèlent pas satisfaisants, le laboratoire prévient Kingston qui doit alors revoir sa copie. Les tests reprennent alors du début, jusqu'à obtention d'un résultat parfait.

Un laboratoire associé permet à Kingston de mener des tests en amont sur ses produits afin de répondre aux exigences de ses clients

Il y a enfin les bureaux des ingénieurs, disposant des prochains produits Kingston ; nos appareils photo étaient évidemment proscrits et même nos yeux devaient se tenir éloignés des écrans et autres plates-formes de test. Vous n'en saurez donc pas davantage aujourd'hui à ce propos.

Quels nouveaux produits pour Kingston ?

- des barrettes de 3 et 6 Go cadencés à 2 000 MHz en CAS7 fonctionnant à 1,65V , comme le conseille Intel ;

- des modules toujours disponibles en 3 et 6 Go, mais dont la fréquence a été poussée à 2 133MHz en CAS9, toujours à 1,65V. On peut se poser la question de l'intérêt de barrettes fonctionnant à cette fréquence sur le socket LGA1366 tant il est déjà complexe de faire fonctionner à leur fréquence d'origine des modules prévus pour tourner à 2 GHz (voir notre comparatif de 4 kits de DDR3 pour plus d'informations).

Les perspectives à court terme

Parmi les travaux sur lesquels Kingston nous a avoué travailler, on trouve plusieurs sujets intéressants :- Des kits 12 Go, qui arriveraient rapidement pour les sockets LGA1366 (en triple channel, 3x4 Go) et LGA1156 (en double channel, 2x6 Go) ;

- De nouvelles normes JEDEC DDR3-1866 et DDR3-2133, dont les paramètres sont en cours de définition par les quelques 300 membres qui composent l'association Electronic Industries Alliance ;

- De la DDR3 fonctionnant à basse tension (1,35V), qui devrait commencer à être produite l'année prochaine, mais qui a déjà été présentée au dernier IDF.

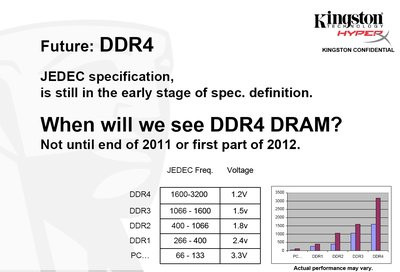

Les perspectives à long terme : la DDR4

De la DDR4 enfin, dont la production ne débutera pas avant 2011 et plus probablement 2012. Evoqué pour la première fois à l'IDF 2008 à San Francisco, ce type de mémoire poursuivra les efforts entrepris par les fabricants pour concilier des fréquences toujours plus élevées à des tensions de fonctionnement toujours plus basses. Ainsi, alors que la DDR2 fonctionne à 1,8 V et la DDR3 à 1,5 V, la DDR4 devrait utiliser une tension d'alimentation de 1,2 V seulement, voire moins vers l'année 2013 pour atteindre la barre symbolique du volt. Côté fréquences, ces futurs modules devraient fonctionner entre 1 600 et 3 200 MHz.Si ces dates peuvent paraître éloignées, elles n'en sont pas forcément fantaisistes puisque des constructeurs sont d'ores et déjà à pied d'œuvre : cette année, Samsung a présenté une puce mémoire gravée en 40 nm, une avancée technologique que beaucoup considère comme significative dans l'arrivée de la DDR4.

- Venez discuter de cet article dans le !

- Quelques articles qui pourront intéresser ceux qui aiment découvrir l'envers du décor :