Pour pallier le problème de poids de ses véhicules zéro émission, le constructeur allemand a testé l’impression 3D pour ses unités moteurs. Et le résultat se montre à la hauteur de leurs espérances. Entre légèreté et rapidité de fabrication, cette nouvelle méthode offre de nombreux avantages.

Chez Porsche, le moindre gain de poids est signe de performances accrues. Ici, la simplicité de mise en œuvre du processus permet en outre de développer plus rapidement certains éléments composant les futurs véhicules électriques de la marque.

L’impression 3D, l’avenir du moteur électrique ?

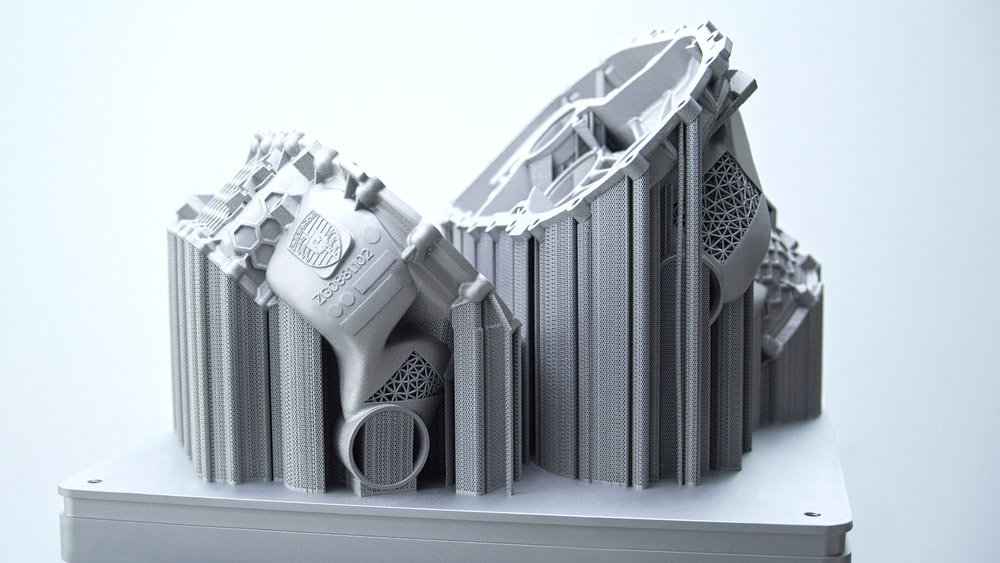

Porsche a réalisé des essais d'impression 3D d'éléments de moteur et de boîte de vitesses ; pour ce faire, le constructeur a mobilisé une technique de fusion laser du métal, consistant à faire fondre de la poussière de métal à l'aide d'un rayon laser chauffant, pour dessiner les formes voulues. Et Porsche semble satisfaite du résultat.

Le principe même de l’impression 3D rend les pièces particulièrement solides et endurantes. D’après les tests que le constructeur a effectué, les pièces ainsi produites sont 10 % plus légères que leurs homologues fabriquées avec les méthodes traditionnelles ; surtout, elles seraient 100 % plus résistantes.

Par ailleurs, cette production ne nécessite pas la fabrication d'outils ou de moules spécifiques pour chacune des pièces, celles-ci résultant uniquement de l’impression 3D.

Vers une généralisation de l'impression 3D ?

Les résultats de ces tests sont suffisamment prometteurs pour que Falk Heilfort, chef de projet chez Porsche au sein du département de développement avancé du groupe motopropulseur, envisage de se servir de l’impression 3D pour produire aussi les pièces de certaines supercars de la marque, produites en série limitée.

L'impression 3D représente aussi une possibilité pour Porsche de reproduire certaines pièces d’anciens modèles de la marque ; enfin ce procédé ouvre la porte à la personnalisation des véhicules, à plus bas coût que ce qui se fait à l’heure actuelle.

Source : Electrek